Die Munition entscheidet

Die Munition entscheidet

Weshalb Jäger und Sportschützen weltweit der Marke RWS vertrauen

Die Marke RWS verbindet Jäger und Sportschützen seit Generationen. Doch wo liegen ihre Wurzeln und was ist das Geheimnis ihres Erfolges?

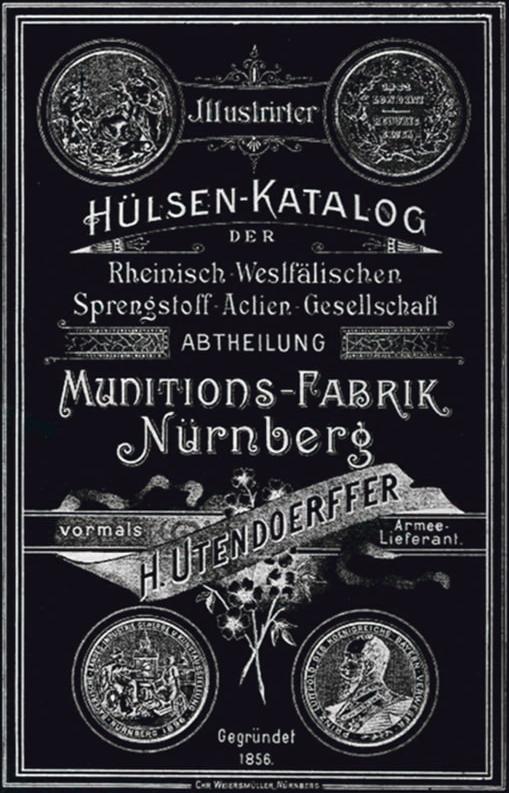

Der Ursprung reicht zurück bis in das Jahr 1856. Damals begann Heinrich Utendoerffer, in seinem Nürnberger Laboratorium Zündsätze zu produzieren. Drei Jahrzehnte später wurde sein Labor von der 1886 in Köln gegründeten „Rheinisch Westfälische Sprengstoff-Actien-Gesellschaft“ übernommen, was die Herkunft der prägnanten Kurzform RWS erklärt. Auch nach der Fusion mit der Fürther Dynamit Actien-Gesellschaft (DAG) ehemals Alfred Nobel & Co. blieb RWS als eigenständige Marke bestehen, die sich bis heute mit einer breiten Palette stets zuverlässiger Präzisionsprodukte höchster Qualität weltweit durchgesetzt und etabliert hat. Wer auf Munition von RWS setzt, profitiert von dieser langjährigen Erfahrung und vom Wissen unserer Mitarbeiter: allesamt Spezialisten und oftmals selbst begeisterte Jäger oder erfolgreiche Sportschützen mit Fingerspitzengefühl für erstklassige Materialien, frische Trends und demnach auch für kontinuierliche Innovation.

Deshalb vertrauen unterschiedlichste Generationen der RWS-Qualität. Denn sie wissen: Munition von RWS erfüllt höchste Ansprüche und ist der Garant für den perfekten Schuss in jeder Situation.

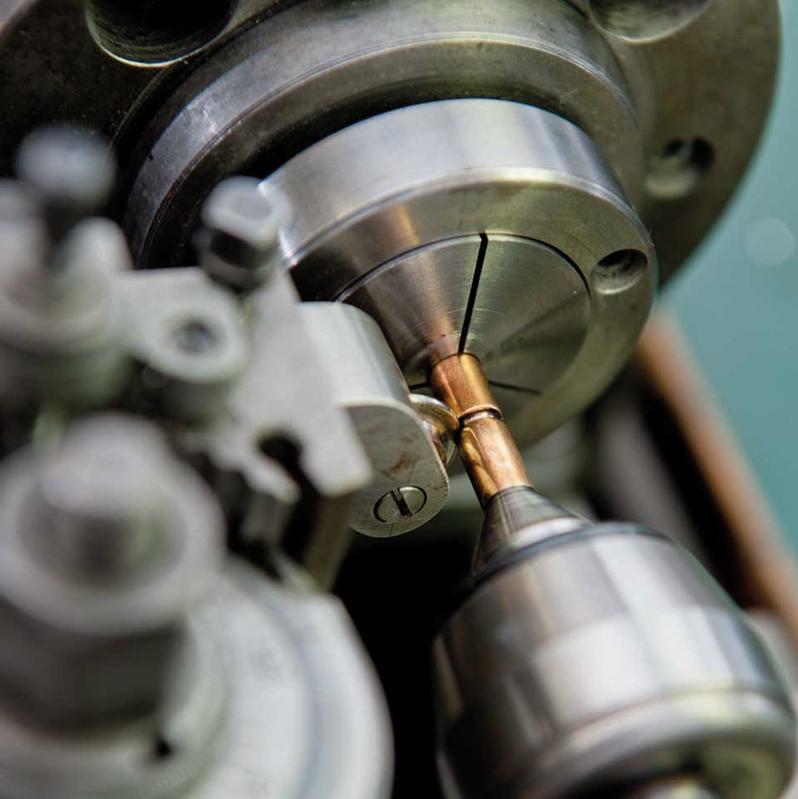

Bilder Standort Fürth

"Wir möchten mit Ihnen nicht auf Zeitreise gehen und in der Vergangenheit schwelgen. Wir möchten aber gerne das gute Alte zu einem besseren Neuen machen und die besonderen Werte von RWS in eine neue Generation Jagd transportieren."

Unsere Marke – Prädikat "Besonders Wertvoll"

Unsere Marke – Prädikat "Besonders Wertvoll"

Unsere Herkunft, unsere Geschichte, unsere Zukunft.

Die Marke RWS verbindet Jäger und Sportschützen seit Generationen. Doch wo liegen ihre Wurzeln und was ist das Geheimnis ihres Erfolges? Die prägnante Kurzform RWS wurde abgeleitet aus den 1886 gegründeten Rheinisch-Westfälischen Sprengstoff-Fabriken, die 1931 mit der Dynamit Actien-Gesellschaft (DAG) ehemals Alfred Nobel & Co. fusionierten. RWS blieb als eigenständige Marke bestehen, die sich bis heute weltweit durchgesetzt und etabliert hat. Mit ihren Spitzenprodukten ist RWS ein verlässlicher Partner. Höchste Qualität und Präzision sind seit jeher die Markenzeichen von RWS. Doch bei RWS setzt man nicht allein auf Tradition, erstklassige Materialien und fortschrittliche Maschinen, sondern auch auf engagierte Mitarbeiter, frisches Know-How, Innovation und Trends. Die Jagd ändert sich, alles ist in Bewegung. Genau wie RWS. Der Kern der Marke: eine resolute Haltung mit resolutem Handeln.

Innovationsfreudig

Innovationsfreudig

Mit Leidenschaft optimieren.

Mit dem H-Mantel-Geschoss sind bereits unsere Vorfahren auf die Jagd gegangen. Doch die Jagd, die Anforderungen und die Umwelt verändern sich rasant. RWS hat das H-Mantel-Geschoss deshalb stets optimiert und weiterentwickelt, dabei spielen bis heute Erfahrung, Technik und Know-How eine ganz entscheidende Rolle.

Das H-Mantel-Geschoss ist die Basis für die konsequente Entwicklung hochmoderner, leistungsstarker Geschosse, wie dem SPEED TIP PROFESSIONAL und dem EVOLUTION GREEN. Beide Geschosse basieren auf dem altbewährten H-Mantel-Prinzip, der H-förmigen Einschnürung, als definierte Teilzerleger mit zwei Kernen. Das SPEED TIP PROFESSIONAL ist für den waidgerechten Schuss auf weitere Entfernungen ausgelegt und das EVO GREEN ist für all die Jäger die optimale Wahl, die sich ein präzises Bleifrei-Geschoss wünschen. Stets an einer neuen Herausforderung interessiert sein, sich ihr stellen, vorausschauend agieren – das alles spiegelt die Entwicklung unseres H-Mantel-Geschosses wieder. Stellvertretend für alles andere, für das die Marke RWS steht. Zahlreiche Experten arbeiten schon jetzt an den Innovationen von morgen – denn die Evolution geht weiter.

Innovationen, die die Jagd revolutionieren.

Die Jagd hat eine Jahrtausend lange Geschichte, geprägt von ständigen Höhen und Tiefen, neuen Regularien und sich ändernden Anforderungen. Doch nur wenige Ideen bleiben, setzen sich durch, bewähren sich über Jahre und bestätigen sich letztendlich durch tausendfache Anwendung – täglich. RWS bietet genau das: Büchsenpatronen, die kompromisslos funktionieren. Seit über 100 Jahren arbeiten wir jeden Tag daran, unsere Munition weiter zu perfektionieren.

Das RWS Portfolio bietet Spezialisten für alle Anwendungen sowie bewährte Allrounder:

- Das jüngste DRIVEN HUNT Geschoss: Für höchste Augenblickswirkung auf kurzen und kürzesten Drückjagd-Distanzen – bleifrei.

- Das HIT Geschoss: Die bleifreie Alternative für den Schuss aus jagdlichen Standard- bis hin zu weitere Distanzen.

- Die RWS Short Rifle Linie: Speziell abgestimmte Munition für kurze Läufe.

- Das SPEED TIP PROFESSIONAL: Der Spezialist für den weiten Schuss.

- Das Kaliber 10,3 x 68 Mag: Ein Kaliber für alle Anwendungen, weltweit.

- Das EVOLUTION GREEN vom Marktführer: die bleifreie clevere Alternative.

Unser ständiger Antrieb in der Entwicklung von RWS Büchsenpatronen hat die jagdlichen Möglichkeiten von heute eröffnet und wird morgen die gegenwärtigen Techniken überflügeln.

Wissenswertes über RWS

Wussten Sie schon, dass ...

… alle RWS-Geschosse mit bis zu fünf verschiedenen, speziellen Oberflächen versiegelt sind?

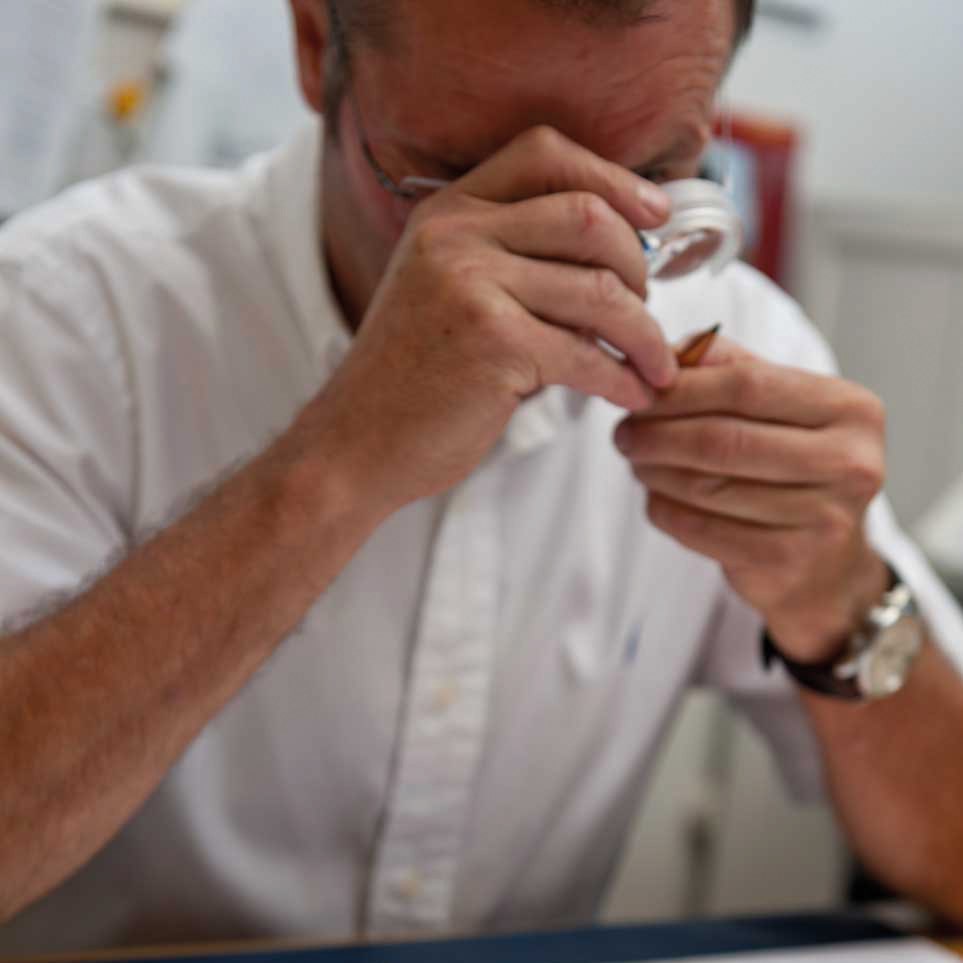

… sieben finale Beschussserien vor der Losfreigabe geschossen werden müssen?

… Pulverzusätze, die Ablagerungen im Lauf reduzieren, bei allen 67 Laborierungen eine Selbstverständlichkeit sind?

… der Flugbahnverlauf der Geschosse mittels Radarmessung geprüft wird?

… RWS über einen Bestand von 2.400 repräsentativen Waffen verfügt, aus denen Munition für Prüfzwecke verschossen wird?

… der korrosionsfreie – zersetzungsbeständige – Zündsatz RWS SINOXID® vor über 90 Jahren entwickelt wurde und sich bis heute bewährt hat?

… sich zahlreiche Sportler dank RWS-Patronen bis an die Spitze durchsetzen und Olympiasieger, Europa- und Weltmeister werden konnten?

… bei RWS über 100 Produktionsschritte für eine fertige Büchsenpatrone nötig sind und dabei bis zu 26 manuelle Prüfungen durchgeführt werden?

… abgefeuerte RWS-Hülsen wegen ihrer hervorragenden Qualität bei Wiederladern hoch im Kurs stehen?

… es auf dem rund 50 Hektar großen Werksgelände von RWS 35 Schießbahnen inklusive 500-Meter-Indoor-Anlage gibt?